(openPR) Die optimierte Formen-Fertigung der Fürther Fachfirma Protoform K. Hofmann GmbH, die für die Prototypen-Produktion und Kleinstserien-Produktion von Kunststoff-Teilen und Hybridteilen aus Kunststoff speziell zugeschnitten ist, wurde jetzt erneut aufgerüstet und optimiert: Das Ergebnis sind gestärkte Kapazitäten und weiter verkürzte Durchlaufzeiten für die schnelle Formwerkzeug-Fertigung - die jetzt auch für die externe Nutzer und Aufträge zur Verfügung stehen.

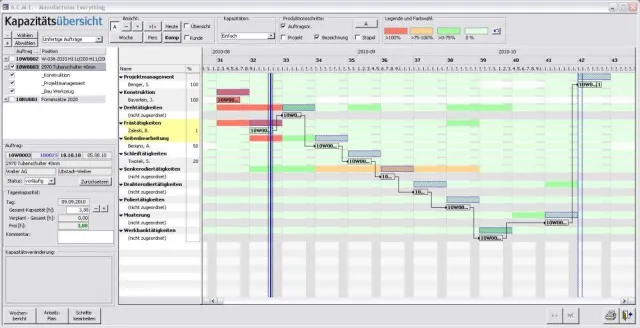

Als Fachfirma für die schnelle Prototypen- und Kleinserienfertigung mit eigenem Formwerkzeugbau (nach dem bekannten SPM-Verfahren, Space Puzzle Molding), war die Protoform-Fertigung im fränkischen Fürth schon bisher auf den sehr schnellen Durchlauf und kürzeste Projektabwicklung in der Formen- und Teilefertigung ausgerichtet. Durch aktuelle CAD-CAM-Systeme, einen hohen Automationsgrad, Verkettungseinrichtungen, Spezialpaletten für die 5-Seiten-Komplettbearbeitung, Palettenspeicher, Palettenwechsler und eine Ablauf- und Fertigungsorganisation die von CAD über CAM im DNC-Betrieb bis zu den Fertigungseinrichtungen durchgängig ist, konnten schon bisher jährlich 300 Formwerkzeuge nach dem SPM-Verfahren "Space Puzzle Molding"gefertigt werden. Eine Form des „Rapid Manufacturing“, die eine spezielle Fertigungsorganisation und einen effektiven Maschinenpark für den Formwerkzeugbau von Spritzgieß-Formwerkzeugen erfordert. In der eigenen Kunststoff-Spritzerei konnten jährlich bisher schon rund 300.000 Prototypen- und Kleinserienteile aus Kunststoff und Kunststoff-Materialkombinationen (mehr K-Teile und Kunststoff-Hybridteile) produziert werden.

Die Protoform-Fertigung ist für die Formwerkzeugfertigung für Prototypen schon wegen des eigenen Bedarfs auf einen besonders schnellen Durchlauf angewiesen: Die Fertigung konzentriert sich deswegen vor allem auf das 5-Achs-Fräsen von Freiformflächenteilen per HSC und 5-Seiten-Bearbeitung auf Spezial-Paletten. Spezielle HSC-Fräszentren bilden den Mittelpunkt der Fertigung. Ein sehr hoher Automationsgrad im Formwerkzeugbau und der Teilefertigung ermöglichten schon bisher eine sehr wirtschaftliche Fertigung durch beispielhaft kurze Durchlaufzeiten.

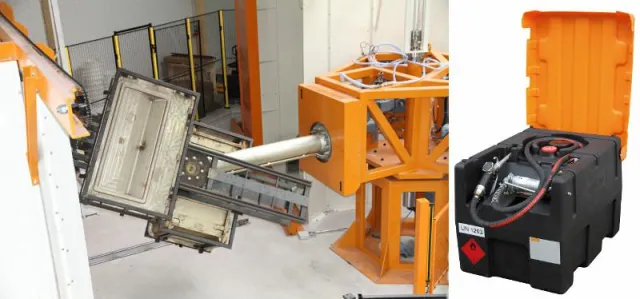

Aktuell hat Protoform die Fertigungskapazitäten weiter ausgebaut und die Fertigungsorganisation weiter optimiert: Mit einem modernen CAD-CAM System von WorkNC von Sescoi, neueste Version, und mehreren 5-Achs-Bearbeitungszentren, teils mit einem einzigartigen Palettenbahnhof und Roboter-Handling als Beschickungseinrichtung für Großpaletten, fertigt der Protoform-Formenbau noch schneller Freiformflächenteile und andere im Teile-Mix im mannlosen 3-Schicht-Betrieb und in Fünf-Achsen-Komplettbearbeitung. Durch den Ausbau der Fertigungskapazitäten ergeben sich neue Nutzungsmöglichkeiten und Kapazitäten - auch für externe Auftraggeber: Der speziell auf den schnellen Durchlauf zugeschnittene Formwerkzeugbau und seine Leistungen stehen damit jetzt auch für externe Aufträge zur Verfügung.

Aufgerüstet wurde die Protoform-Fertigung aktuell unter anderem durch neue 5-Achsen Bearbeitungszentrum von Deckel-Maho Gildemeister DMG 105 V mit Großpaletten-Wechsler und Roboter-Beschickung. Es handelt sich dabei um eine exklusive Pilot-Installation mit einem Werkzeugmagazin mit 180 Plätzen und einen Paletten-Speicher für Großpaletten mit Roboter-Beschickung für die automatischen, mannlose Komplett-Bearbeitung im Teile-Mix. Damit ist der unterbrechungsfreie, mannlose Betrieb rund um die Uhr im Dreischichtbetrieb möglich.

Protoform stellt seine optimierte Prozeßkette, CAD-CAM-Systeme, Fertigungseinrichtungen und seinen Maschinenpark auch externen Nutzern für ihre Aufträge zur Verfügung: Für Sonderteile die nicht gut in ihre eigene Fertigung passen oder um Kapazitätsspitzen abzubauen - oder wenn besonders enge Termine bestehen, können jetzt Fertigungsaufträge kurzfristig an die Protoform K. Hofmann GmbH übertragen werden. Dadurch können Kapazitätsspitzen beim Auftraggeber abgebaut, Eilaufträge ausgelagert und extern erledigt - und und eine Teilefertigung, die nicht oder nicht gut in den eigene Fertigungsdurchlauf paßt, kurzzeitig kostengünstig und besonders wirtschaftlich extern abgewickelt werden.

Protoform ist mit einer optimierten Fertigungsorganisation auf externe Aufträge vorbereitet und hat sich in den letzten Jahren auf das Arbeiten im Netzwerkverbund eingestellt. Protoform ist unter anderem am Firmenverbund von „plastic-worX beteiligt, der den Umstieg von Metall- auf Kunststoffteile mit einer lückenlosen Prozeßkette fördert und unterstützt. Die Protoform K. Hofmann GmbH kann Fremdaufträge in den eigenen Fertigungsfluß problemlos integrieren, und hat umfangreiche Erfahrungen mit der Abwicklung von Fertigungsaufträgen von externen Auftraggebern.

Hinweise für die Presse, Redaktion und Fachjournalisten:

Für Pressezwecke und Veröffentlichungen stehen für Fachpresse, Redaktionen und Fachjournalisten spezielle Fachartikel und Fachreportagen und technische Dokumentation mit Fallbeispielen und verschiedene Fachreportagen (word.doc) aus der Praxis, mit Abbildungen und Fotos (JPEG, 300 dpi) zur Verfügung. Aktuell angepasstes, individuell erstelltes und exklusives Presse-Material kann angefordert werden.

Protoform K. Hofmann GmbH

Siemensstraße 45

D 90766 Fürth

Tel (0911) 7599-0

Fax (0911) 7599-100

Internet: www.protoform.com

eMail:

Ansprechpartner: Wolfgang Tykvart

Presse-Kontakt:

Wolfgang G. Trapp

Pressebüro

Postfach 65 00 73

81214 München

Telefon: (089) 811-7414

eMail:

Firmen-Kurzportrait:

Die Protoform K. Hofmann GmbH ist ein spezialisertes Unternehmen für die Produktion von Kunststoff-Prototypen mit spezialisiertem Formwerkzeugbau. Protoform ist exklusiver Anwender des SPM-Verfahrens „Space Puzzle Molding“ in Europa. Das Unternehmen hat das SPM-Verfahren für die Produktentwicklung, Prototypen-Produktion und die Produktion von Kunststoff- und Kunststoff-Kombiteilen (Hybriden) entwickelt und zur heutigen Leistungsfähigkeit ausgebaut. Mit dem patentierten SPM-Verfahren werden vor allem realitätsgetreue und serienidentische Kunststoffteile und Baugruppen als Prototypen und Kleinserien aus Originalmaterial und Original-Eigenschaften in Serienqualität „Made in Germany“ produziert. Die Formwerkzeuge für das Verfahren werden im eigenen Formwerkzeugbau gefertigt. Bisher wurden damit mehr als 9.000 Formwerkzeuge und Formwerkzeugsätze gefertigt und in der eigenen Kunststoff-Spritzgießerei eingesetzt.

Jährlich fertigt die Protoform K. Hofmann GmbH weitere, rund 300 Formwerkzeuge nach dem SPM-Verfahren und produziert damit rund 300.000 Kunststoff-Bauteile für alle Bereich der Industrie. Seit kurzem steht das SPM-Verfahren auch der Avionik, Luft- und Raumfahrt und für Luftfahrt und Flugzeugbau zur Verfügung.