(openPR) Verfrühtes Weihnachtsgeschenk für die Heinrich Nölke GmbH & Co. KG: Kurz vor den Feiertagen konnte auf der neuen Beutelschweißanlage des bekannten Wurstproduzenten aus Versmold der einmillionste Beutel gepackt werden. Damit hat die Anlage innerhalb kürzester Zeit alle Erwartungen übertroffen. In der Beutelschweißanlage werden fertige Wurstpackungen für die Kundenbelieferung zusammengestellt und zu Lagen unterschiedlicher Größe zusammengeschweißt. Entwickelt und implementiert wurde das Projekt von der de Man Industrie-Automation GmbH, mit der Nölke bereits im Vorfeld erfolgreich zusammengearbeitet hatte.

Verpackungsprozess deutlich schneller und kostengünstiger

Das Ziel der Umstellung von der manuellen auf die automatische Abwicklung des Verpackungsprozesses war die deutliche Optimierung der innerbetrieblichen Produktionsabläufe. Nötig geworden war dieser Schritt aufgrund der zunehmenden anfallenden Warenmenge. Durch die Automatisierung erhoffte man sich deutliche Zeit- und Kostenersparnisse sowie die Vermeidung von Fehlern bei der Zusammenstellung. 420 Beutel pro Stunde sollten erreicht werden. Bereits kurz nach der Inbetriebnahme im Sommer 2008 verliefen die Abläufe fast reibungslos. Nach einer Anlaufzeit und der Optimierung kleinerer Details konnten die Produktionszahlen stetig gesteigert und die Vorgabe schließlich erreicht werden. Passend zum Weihnachtsfest wurde nun die 1-Million-Marke geknackt. Der Geschäftsbereichsleiter der Heinrich Nölke GmbH & Co. KG, Hermann Bröcking, ist begeistert: „Die neue Anlage hat die Leistungsfähigkeit deutlich erhöht und trägt somit auch zur Mitarbeitermotivation bei. Kurze Implementierungsphase, Prozessoptimierung und hohe Anwenderakzeptanz – ein für alle Seiten erfolgreiches Projekt.“

Herausforderung erfolgreich gemeistert

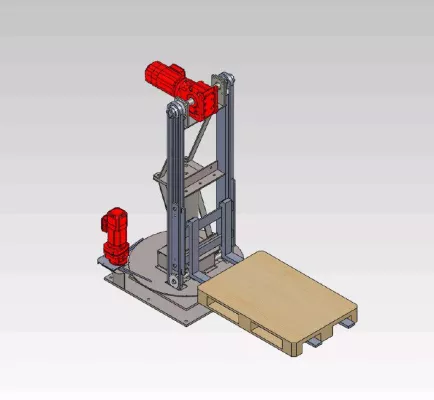

Eine besondere Herausforderung bei dem Projekt war, dass die Anlage sowohl zum Einschweißen verschiedener Produkte geeignet sein musste, als auch flexibel hinsichtlich der Zusammenstellung innerhalb der Beutel sein sollte. Die Lösung von de Man: Die vollautomatische Beutelschweißanlage besteht aus mehreren Förderstrecken, Robotern, einer Kamera sowie der Einschweißstation. Die E2 Satten mit der losen Ware werden auf einer Förderstrecke zu einem Lift befördert und von diesem auf die übergeordnete Förderstrecke gehoben. Ein Handling-Roboter mit Saugvorrichtung saugt ganze Lagen aus den Satten an und legt diese auf ein nebengeordnetes Beschleunigungsband, wo die Lage entzerrt wird. Die korrekte Position der einzelnen Produkte wird mit Hilfe einer Kamera überprüft. Ein nachgeordneter FlexPicker platziert sie in der gewünschten Anordnung in der Einschweißvorrichtung, z.B. je 3 nebeneinander und 5 übereinander. Die jeweilige Lage wird eingeschweißt (vertikale und horizontale Verschweißung), etikettiert und auf einen Lagentisch befördert. Befinden sich sämtliche Beutel für eine E2 Satte auf dem Lagentisch, wird dieser eingezogen und die eingeschweißte Ware fällt geschlossen in die darunter bereitgestellte Satte, die zur weiteren Verwendung palettiert wird. Die Anlage lässt sich hinsichtlich Produktart und -zusammenstellung sowie benötigter Fördertechnikkomponenten flexibel modifizieren.