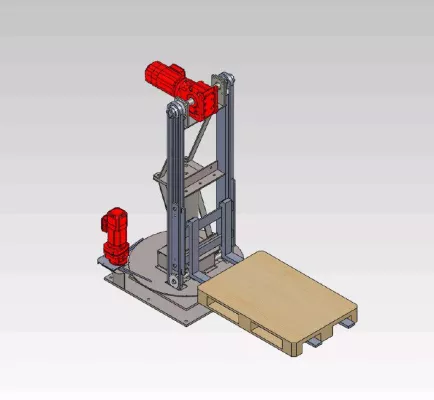

(openPR) de Man entwickelt Palettier- und Depalettieranlage für HARTING

Eine vollautomatische Palettier- und Depalettieranlage inklusive Palettenmagazin entwickelte die de Man Industrie-Automation GmbH jetzt für die HARTING Technologiegruppe. Besonderheiten sind die verschachtelten Packschemen, die Etikettierung mittels eines Roboters sowie ein spezieller Greifer mit Laserscanner, der eigens für das Handling der mit unterschiedlichsten Materialien gefüllten KLTs konstruiert wurde. Ziele waren effizientere Arbeitsabläufe sowie eine bessere Überwachung und Rückverfolgbarkeit der Kleinladungsträger (KLTs).

Die HARTING Technologiegruppe (mehr als 3.200 Mitarbeiter weltweit) entwickelt maßgeschneiderte Lösungen und Produkte für die Verbindungs-, Übertragungs- und Netzwerktechnik, wie z.B. Steckverbinder für die Energie- und Datenübertragung. An seinem Firmenhauptsitz in Espelkamp wollte das Unternehmen die bislang manuell erledigte Palettier- und Depalettierarbeit durch eine vollautomatische Anlage ersetzen und dadurch einen in Kosten und Zeit effizienteren Arbeitsablauf sichern. Vorgabe waren die Realisierung fünf verschiedener, teils verschachtelter Packschemen zur optimalen Ausnutzung der Palettenkapazitäten sowie die Bedingung, mit dem Greifer nicht in die gefüllten Kisten einzudringen. Zusätzlich werden alle Ein- und Auslagerbehälter inkl. Zielort durch ein Behältermanagement erfasst. Als Generalunternehmer beauftragt wurde die Fa. de Man Industrie-Automation GmbH aus Borgholzhausen, Spezialist für ganzheitliche Automationslösungen.

Verschachtelte Packschemen für doppelte Palettenkapazität

Die von de Man entwickelte Anlage besteht aus der Fördertechnik, einem 6-Achs-Roboter mit eigens entwickeltem Greifer und Laserscanner, einem Ettikettierroboter und Etikettendrucker, einem Umreifer sowie dem Palettenmagazin. Die Anlage eignet sich für zwei grundsätzliche Funktionen:

Beim Palettieren von leeren KLTs stehen 5 verschiedene Packschemen zur Auswahl. Die leeren KLTs mit den Maßen 600x400x280mm werden auf einer Leichtfördertechnikstrecke angeliefert und vom Roboter im gewählten Schema auf eine Leerpalette palettiert. Um zu gewährleisten dass der Palettiervorgang abgeschlossen werden kann, wird das Signal zum Palettieren erst abgegeben, wenn sich mindestens 20 KLTs (minimale Palettenladung) auf der Leichtfördertechnikstrecke befinden. Unterschieden wird zwischen Packschemen für den internen oder externen Gebrauch. Für interne Zwecke werden die KLTs einfach gerade übereinander gestapelt, je 4 neben- und 5 übereinander. Eine Palette umfasst somit 20 KLTs. Für den externen Transport können verschiedene Schemen angewählt werden. Eine Variante: Eine Lage KLTs wird normal palettiert, die nächste Lage dann hochkant hinein gestellt und das ganze mit einer Lage umgedrehter KLTs sozusagen „abgedeckt“. Die Anzahl der Schichten ist dabei variabel. Auf diese Weise kann die Palette bis zu 40 KLTs fassen, also die doppelte Menge des einfachen Packschemas. Um die KLTs hochkant zu stellen oder umzudrehen wird mit einem integrierten Sauger gearbeitet.

Die für externe Werke in Sibiu (Rumänien) und Biel (Schweiz) vorgesehenen fertigen Paletten werden nun umreift und etikettiert. Da die Etiketten bei den unterschiedlichen Packschemen an verschiedenen Stellen aufgeklebt und sehr exakt positioniert werden müssen setzte de Man auf eine innovative Lösung: Ein zweiter Roboter nimmt die Etiketten vom Etikettendrucker ab und klebt sie passgenau auf die sehr kleinen vorgesehen Felder auf. Der Einsatz eines Roboters gewährleistet hier eine wesentlich flexiblere und exaktere Positionierung der Etiketten.

Alle auf der Palette gestapelten KLTs verfügen über einen Strichcode und sind somit eindeutig identifizierbar. So kann lückenlos nachverfolgt werden, wie viele KLTs wann wohin geliefert wurden und wann sie zurückerwartet werden. In einem ständigen Datenaustausch mit dem Lagerverwaltungsrechner (LVR) wird jeder KLT an- und abgemeldet.

Hochkomplexer Greifer mit Laserscanner

Die zweite Funktion ist das Depalettieren von gefüllten KLTs, die aus der Produktion kommen und zwischengelagert werden sollen. Die KLTs werden palettiert auf der Palettenfördertechnikstrecke zum Roboter angeliefert, dieser greift die einzelnen KLTs und positioniert sie auf die angrenzende Leichtfördertechnikstrecke zum Abtransport in das Lager. Die KLTs sind mit unterschiedlichsten Materialien von Kartons bis hin zu Folientüten mit Kleinstteilen gefüllt. Zur exakten Ortung der KLT-Griffe ist der Palettierroboter mit einem Laserscanner am Greifer ausgerüstet. Weitere Besonderheit: Der Greifer wurde von HARTING Applied Technologies extra für diese Anlage entwickelt, da aufgrund der hohen Füllhöhe der KLTs ein Eindringen des Greifers in den KLT beim Anheben vermieden werden musste. Die hochkomplexe Entwicklung ermöglicht das Greifen des Behälters am obersten Rand. Vor dem Abtransport ins Lager wird jeder KLT gescannt und ist dank des Barcodes eindeutig identifizierbar. Über das hinterlegte Referenzgewicht von Material und KLTs wird eine Mengenermittlung durch Zählwägung durchgeführt. Am PC sind jederzeit der genaue Lagerbestand und der Inhalt jedes KLTs abrufbar.

Als Puffer installierte de Man ein Palettenmagazin, das bis zu 15 Paletten auf-oder entstapeln kann. Das Palettenmagazin gewährleistet einen kontinuierlichen Arbeitsvorgang und befindet sich hinter dem zum Palettieren eingesetzten Roboter. Umfangreiche Sicherheitsmaßnahmen sorgen für die Sicherheit der Mitarbeiter. So ist die gesamte Anlage mit einem Schutzzaun eingehaust und mit mehreren Sicherheitslichtschranken ausgestattet.