(openPR) LN-Aktion „Leser vor Ort“ zu Gast bei Metoba: „Oberflächenveredelung ist heute unverzichtbar“

Lüdenscheid Giftige Stoffe, unangenehme Gerüche, Dreck und Schmutz – mit dem Stichwort Galvanik verbinden viele Leute nicht gerade positive Eigenschaften. Dass dem aber mitnichten so ist, dass diese Form der Oberflächenveredelung heute vielmehr unverzichtbar und zugleich sauber und nachhaltig ist, davon konnten sich in der vergangenen Woche Leser der Lüdenscheider Nachrichten überzeugen. Zum Auftakt der Aktion „Leser vor Ort“ hatte das Unternehmen Metoba an die Königsberger Straße eingeladen, um der Gruppe exklusive Einblicke zu gewähren.

Und dabei wurde schnell klar: Viele Teilnehmer mussten schon nach wenigen Minuten ihre Vorurteile zum Thema Galvanotechnik revidieren. Denn sie bekamen ein Unternehmen zu sehen, das mit der Oberflächenveredelung vergangener Jahrzehnte nicht mehr viel gemein hat. Unverändert ist hingegen, dass Metoba nach wie vor ein Familienunternehmen ist, geführt von der dritten Generation in Person von Dr. Sven Hering und Thorsten Hering. Sie waren es auch, die die Gruppe in ihrem noch neuen Konferenzraum im Erweiterungsbau des Unternehmens

willkommen hießen und mit Hilfe einer Präsentation ins Thema einführten.

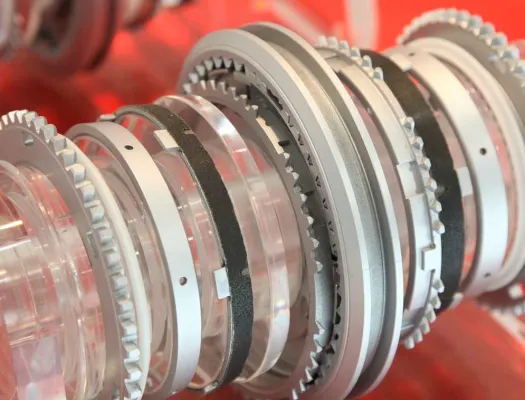

Dabei wurde eines deutlich: Ohne Oberflächenveredelung geht heute nichts mehr, „wäre unser Leben gar nicht mehr möglich“, verwies Dr. Sven Hering auf die Automobilbranche, Handys, Fernseher & Co. „Allein in einem Auto sind heute bis zu 3,1 Kilometer Kabel mit mehr als 2000 Kontakten verbaut – und solche Kontakte werden von uns veredelt.“ Dabei hafte der Galvanik nach wie vor das Image der „Giftküche“ an, dabei arbeite man heute sauber und nachhaltig. „Mit 0,1 Gramm Gold kann man die Funktion von 5000 elektronischen Kontakten herstellen – wenn das nicht ressourcenschonend ist.“

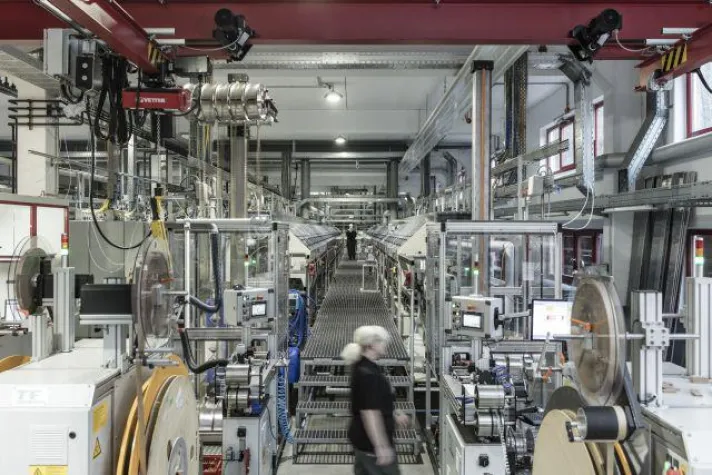

Ob die Veredelung mit Kupfer, Gold oder Silber, ob per Band, Trommel oder im Ruhebad: „Metoba ist bis heute breit aufgestellt und kann Teile in kleiner, aber auch millionenfacher Stückzahl veredeln.“ Und davon konnten sich die Leser anschließend selbst ein Bild machen. In zwei Gruppen ging es vorbei am Lager für die Rohware zur Halle mit den Trommelanlagen. „Das sieht ja aus wie auf der Brücke eines Schiffes“, war da von einem Teilnehmer beim Blick über die Maschinen zu hören. Entfetten, spülen, entfetten, verkupfern, spülen, trocknen – aus der Vogelperspektive konnten die Teilnehmer den Veredelungsprozess beobachten.

Weiter ging es in die Halle mit den Bandanlagen, bei denen die Gruppen einen Rollenwechsel bei laufendem Betrieb erlebten. „So eine Anlage muss nie angehalten werden“, erklärte Dr. Sven Hering. „Die kann 24 Stunden durchlaufen.“ Auch hier zeigte sich die Gruppe beeindruckt von der Sauberkeit. „Es stinkt auch gar nicht so, wie ich mir das vorgestellt hatte.“ Und das galt auch für das Labor, in dem Metoba-Mitarbeiter Lukas Rohlmann die Teilnehmer in Empfang nahm und ihnen Einblicke in den Salzsprühnebeltest zur Simulation von Rostbildung, die Analyse von Metallgehalten sowie weitere Funktionstests gewährte. „200 Proben werden hier täglich analysiert“, verwies Rohlmann darauf, dass auch die

Zusammensetzung der Veredelungsbäder immer stimmen muss. „Wenn ein Bad nicht mehr optimal ist, analysieren wir, welche Inhaltsstoffe ihm fehlen. Eine komplette Neuansetzung eines Bades ist nur in wenigen Fällen notwendig“, erklärte der Fachmann.

Natürlich kamen auch die Themen „Abwasser“ und „gefährliche Chemikalien“ zur Sprache. „Damit gehen wir sensibel und verantwortungsvoll um“, betonte Dr. Sven Hering und verwies auf entsprechende Arbeitsschutzmaßnahmen. Und: „Bei uns gelangen keine Reststoffe in die Umwelt“, erläuterte er die drei eigenen Abwasseranlagen. „Wir können das Wasser größtenteils im Kreis führen, also wiederverwenden.“

Zum Abschluss des Rundgangs führte der Geschäftsführer die Leser ins ehemalige Wohnhaus der Familie, in dem heute die Qualitätssicherung untergebracht ist. Ein Portrait der Firmengründer erinnert bis heute an die Anfänge des Unternehmens. „Dieses Haus, in dem wir selbst noch gewohnt haben, spiegelt die Identifikation mit dem Betrieb wider. Es ist schön, wenn man so etwas erhalten kann.“ Wo einst gewohnt wurde, stehen heute moderne Messtische, an denen die veredelten Teile im wahrsten Sinne des Wortes „unter die Lupe“ genommen werden. Aber auch der „Tesa-Test“, bei dem ein Streifen Klebeband auf die Teile geklebt wird, um die Haftung der Beschichtung zu testen, kam vor den Augen der Gruppe zum Einsatz. Diese zeigte sich schließlich beeindruckt und sprach der Geschäftsleitung ein großes Lob aus: „Die Mitarbeiter haben es anscheinend gut bei Ihnen.“

Text Kerstin Zacharias / Redakteurin Lüdenscheider Nachrichten