(openPR) Großmodule sind eine Herausforderung für Logistik, Transport und Montage. Gehrlicher Solar hat ein Transport- und Montagesystem entwickelt, das exakt auf die Sondermaße dieser Module abgestimmt ist. Ein entscheidender Beitrag zur Erhöhung der Wirtschaftlichkeit von Solargroßkraftwerken im Megawatt-bereich. Die Produktneuheit wurde für den Intersolar Award 2010 nominiert.

Dornach b. München, 2. Juni 2010. Mit der Produktionslinie „Applied SunFab“ von Applied Materials können seit 2009 erstmals Dünnschicht-Solarmodule produziert werden, die vier Mal größer sind als herkömmliche Module der Dünnschichttechnik. Die 5,7 Quadratmeter großen und 120 Kilogramm schweren, aber dennoch zerbrechlichen Riesen unter den Modulen sind eine Herausforderung für Logistik, Transport und Montage. Die auf das Projektieren von Freiflächenanlagen im Megawattbereich spezialisierte Gehrlicher Solar AG hat ein Transport- und Montagesystem entwickelt, das exakt auf die Anforderungen der Großmodule abgestimmt ist. Gehrlicher, darüber hinaus Entwickler von Systemkomponenten, bietet für jeden Prozessschritt – von der Fertigung bis zur Montage auf die Unterkonstruktion der Freiflächenanlage – eine Lösung.

„Damit wir Solargroßkraftwerke langfristig ohne Subventionen wirtschaftlich bauen können, müssen wir alle technischen Möglichkeiten nutzen. Mit unserem Transport- und Montagesystem leisten wir einen entscheidenden Beitrag zur Wirtschaftlichkeit von Solargroßkraftwerken im Megawattbereich“, sagt Klaus Gehrlicher,

Vorstandsvorsitzender des international ausgerichteten Photovoltaikspezialisten, der mit seiner Produktneuheit in der Vorauswahl für den diesjährigen Intersolar Award ist.

Sicheres Transportieren der Großmodule mit Kassette und „Gehrlicher Assembly Robot“

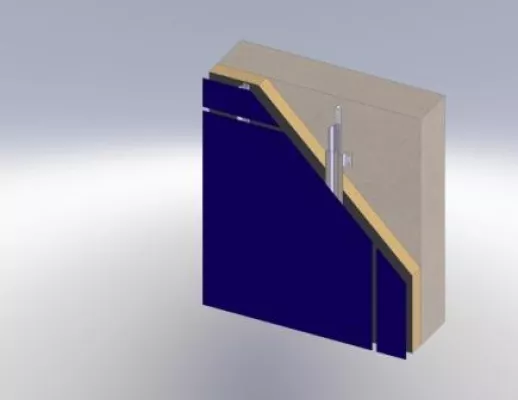

Gehrlicher hat eine wieder verwendbare Transportkassette aus Holz entwickelt, die genau auf die Modulgröße von 220 mal 260 Zentimeter abgestimmt ist, sodass ein Verrutschen während des Transportes verhindert wird. Die Kassette nimmt achtzehn Großmodule auf und wurde bereits mehrfach auf Übersee-, Luft- und

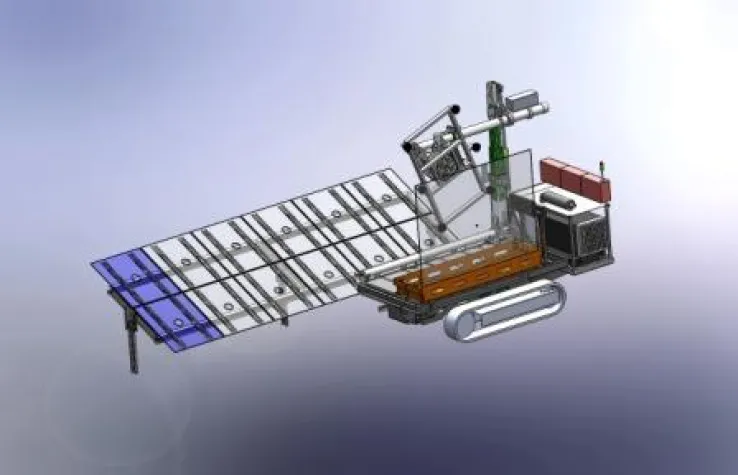

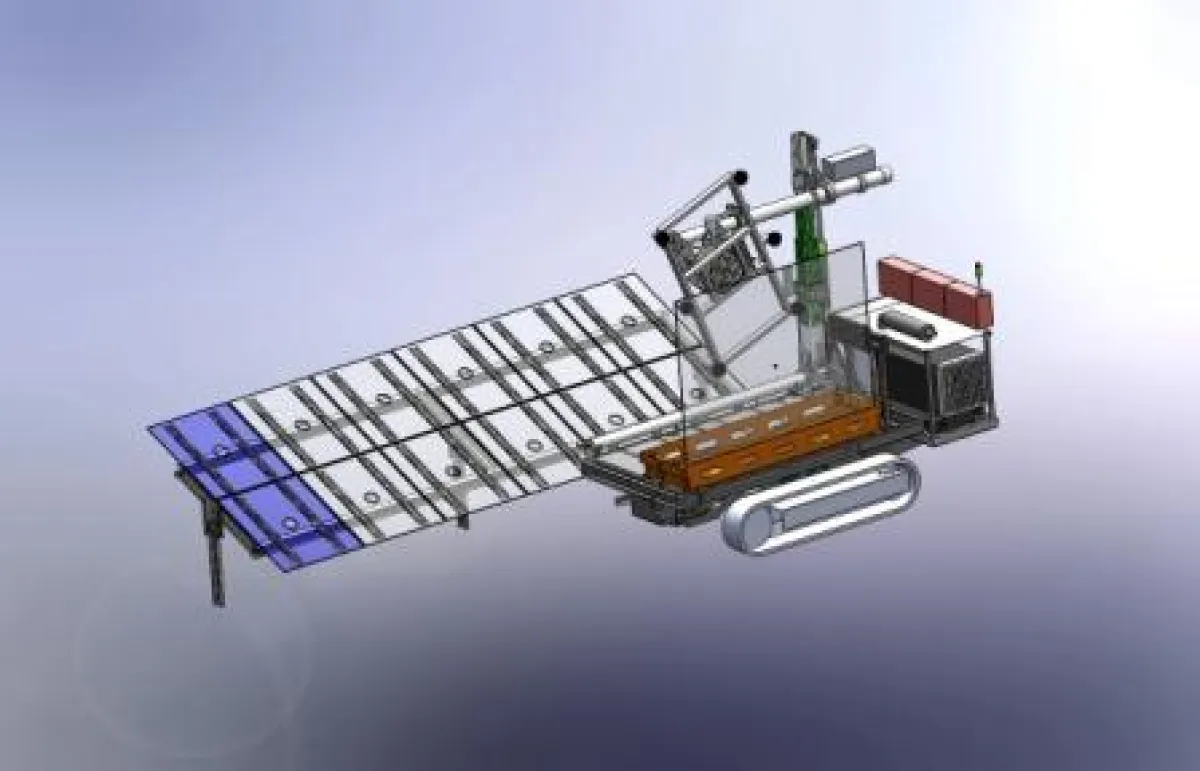

Landtransporten getestet. Mit ihr werden die Module von der Fertigung aus der Fabrik bis zur Freiflächenanlage transportiert. Dazu hat der Solartechnik-Anbieter den „Gehrlicher Assembly Robot“ entwickelt, ein Raupenfahrzeug, das auch für unwegsames Gelände geeignet ist. Mit einem Schwenkarm, an dessen Ende sechs Saugnäpfe angebracht sind, werden die Module aus den Kassetten auf die Unterkonstruktion gehoben.

Schnelles Montieren auf die Unterkonstruktion

Mit dem bereits auf der Intersolar 2009 vorgestellten Gehrtec Backrail System aus der Gehrtec-Produktfamilie werden die Großmodule auf die Unterkonstruktion montiert. Jedes Modul, auf dessen Rückseite bereits mehrere Backrails aufgeklebt sind, wird mit dem „Gehrlicher Assembly Robot“ in das mit der Unterkonstruktion

verbundene Carrierrail eingelegt. Dann rutscht das Modul, unterstützt durch seine Schwerkraft, in die endgültige Position und rastet von selbst in die Halteformation ein.

Gehrlicher präsentiert das Transport- und Montagesystem erstmals auf der Intersolar Europe vom 9. bis 11. Juni in München: Halle A 5, Stand 271.

Der Intersolar Award wird verliehen am 9. Juni, 15.30 Uhr,

Halle C 3, Stand C3.150