(openPR) Durch den Einsatz von Optimierungs- und VR-Lösungen, lassen sich heute im Produktentwicklungsprozess insbesondere auch für KMU erhebliche Zeit- und Kosteneinsparungen realisieren und damit ein deutlicher Vorsprung vor dem Wettbewerb sichern. Davon konnten sich die Teilnehmer des Experten-Workshops „Angewandte Optimierung in der virtuellen Produktentwicklung“ im Rahmen der Veranstaltungsreihe des Virtual Dimension Center (VDC) Fellbach vor Ort überzeugen.

„Über die heute eingesetzten CAE-, CAD- und PDM-Systeme hinaus bietet der konsequente Einsatz der Prozessautomatisierung und der Optimierung auf der Basis von numerischen Simulationen sowie die zugehörige Visualisierung ein enormes Potential, um den Herausforderungen im Produktentwicklungsprozess zu begegnen,“ so Dr. Jürgen Sauter, Geschäftsführer der FE-DESIGN GmbH Karlsruhe und führender Methodenentwickler im Bereich der Optimierung. „Die stetig wachsende Rechenleistung bei sinkenden Hardwarepreisen stellt dafür beste Voraussetzungen bereit, die es zu nutzen gilt“.

Im Zuge seines Workshop-Beitrages stellte Sauter die heute technologisch verfügbaren Optimierungs-Verfahren vor, welche dann besonders zielführend sind, wenn sie geeignet ausgewählt werden. Der Anwender hat die Wahl zwischen der allgemeinen Parameteroptimierung von Materialeigenschaften oder CAD-Geometrien, der Optimierung von Blechdicken- und Faserausrichtungen in Laminaten, der Topologieoptimierung (Berechung der optimalen Materialverteilung in einem vorgegebenen Bauraum unter bestimmten Randbedingungen) sowie der parameterfreie Form-, Sicken- und Geometrieoptimierung bis hin zu Design of Experiments und Response-Surface-Verfahren, multi-disziplinärer Optimierung und Stochastik, die auch den Einfluss von Streuungen berücksichtigt.

„Letztendlich haben alle Verfahren ihre Berechtigung und helfen, das Bauteilgewicht zu reduzieren, die Festigkeit und Lebensdauer zu erhöhen, die dynamischen und akustischen Eigenschaften zu verbessern. So werden sowohl erhebliche Kosteneinsparungen als auch sinkende Entwicklungszeiten bei steigender Qualität realisiert. Und wer das heute in seinem Unternehmen nicht sofort selber machen möchte, kann mit einen kompetenten und engagierten Service-Dienstleister zusammenarbeiten, der in diesem Bereich auf viel Erfahrung aufbauen kann“ resümiert Dr. Jürgen Sauter.

Um bei vorgegebenem Budget und Zeitplan mit der richtigen Lösungsstrategie an das Optimierungsproblem herangehen zu können, müssen die jeweiligen Randbedingungen wie Bauraum (-Restriktionen), Fertigungsverfahren und die Optimierungsziele bekannt sein. Außerdem muss ein Modell zur Verfügung stehen, das das reale Strukturverhalten exakt genug abbildet und auch auf eine Änderung der Designvariablen angemessen reagiert. Hier bietet Optimierungslösungen von FE-DESIGN wie z.B. TOSCA, OPTIMUS oder der Clear View Optimizer die geeignete Unterstützung.

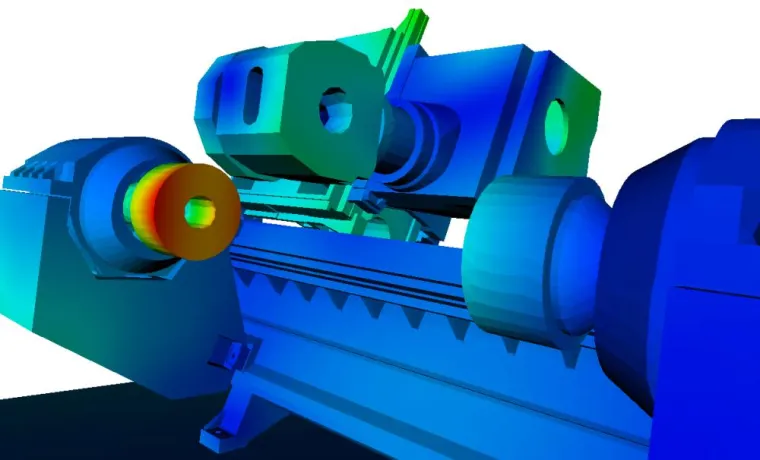

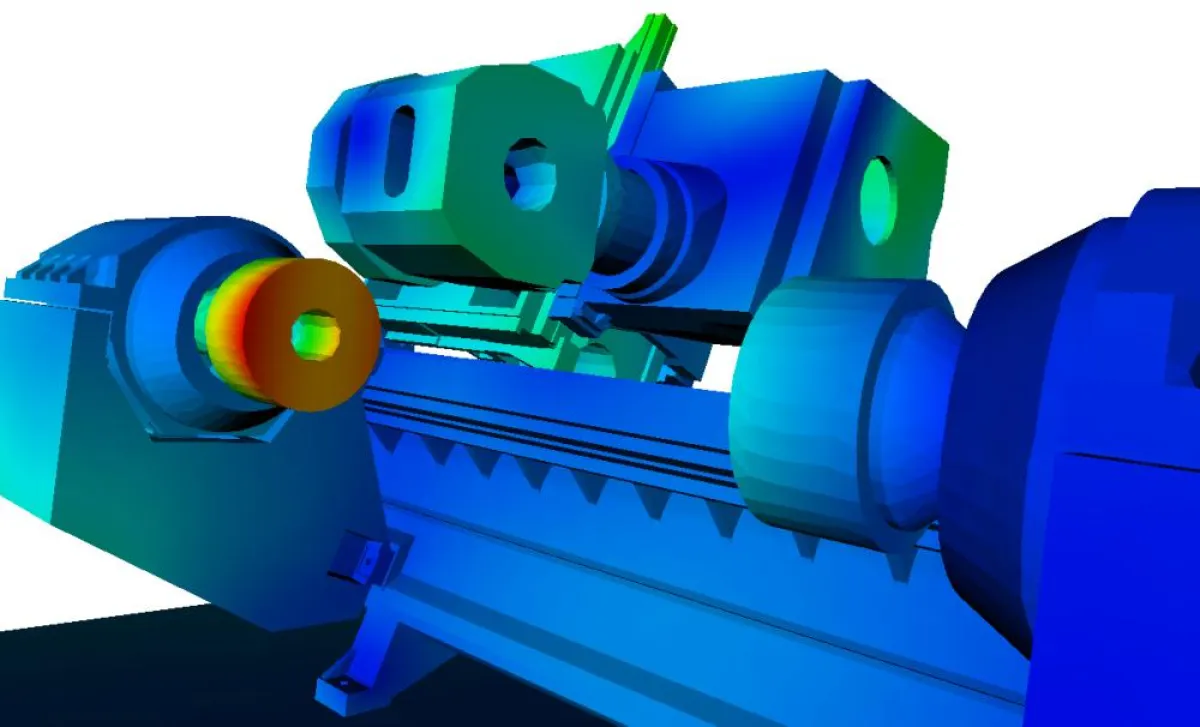

Im Anschluss präsentierte Dr. Andreas Wierse, Geschäftsführer der Stuttgarter VISENSO GmbH, führender Anbieter von Softwarelösungen für die Analyse von Berechungsergebnissen in der virtuellen Realität, den Mehrwert bei der Visualisierung von Optimierungsergebnissen im virtuellen Raum. Die Simulationsmodelle der Firmen Gebr. Heller Maschinenfabrik GmbH und der Index-Werke GmbH & Co. KG Hahn & Tessky (zwei schwäbische Mittelständler, die in ihren Marktsegmenten zu den weltweit führenden Herstellern zählen), wurden direkt aus TOSCA in die VR-Software COVISE eingelesen. Die Modelle, die beide praktische Fragestellungen aus der Entwicklung neuer Drehbearbeitungs- und Fräsbearbeitungszentren beschreiben, verdeutlichen, wie sich das dynamische Verhalten von Werkzeugmaschinen bereits im Vorfeld des Baus eine physischen Prototypen abschätzen lässt. Mit Hilfe geeigneter Optimierungsstrategien wurde die konstruktive Auslegung so verändert, dass das dynamische Verhalten verbessert und die Schnittleistung und der Maschinenwert stark gesteigert werden konnte. Durch den zusätzlichen Einsatz der VR-Technologie verbesserte sich die Analyse der Simulationsergebnisse deutlich. So ließen sich bspw. Schwingungsmoden aufzeigen, die sonst nur schwer zu erkennen gewesen wären. „Durch die 1:1 Erfahrbarkeit und die direkte Interaktion mit dem Modell konnte die Abstimmung im Team deutlich vereinfacht werden“, erklärt Dr. Andreas Wierse.

Mit der Weiterentwicklung von TOSCA zur Topologieoptimierung von Strömungsstrukturen (TOSCA.fluid), d.h. der optimalen Auslegung von Bauteilen durch die flüssige oder gasförmige Materialien fließen (bspw. Motoren, Abgas- und Klimasysteme) werden FE-DESIGN und VISENSO künftig ihre Zusammenarbeit im Bereich der Optimierung und Visualisierung intensivieren.

Die angebotenen Lösungen richten sich insbesondere an Anwender aus dem Maschinen- und Fahrzeugbau der Feinwerktechnik, Medizintechnik und Kunststofftechnik.

Weitere Informationen unter: www.visenso.de und www.fe-design.de

VISENSO GmbH

Nobelstraße 15

70569 Stuttgart

fon: 0711-8497000

fax: 0711-84970079

www.visenso.de

Ansprechpartner für die Presse:

konkretum.agentur für kommunikation

Andrea Paul

fon: 0179-5151821

mail:

Über VISENSO:

Die VISENSO GmbH, einer der führenden Anbieter von Virtual-Reality (VR) – und Visualisierungssoftware für die Analyse von Berechnungsergebnissen, entwickelt Werkzeuge, die Berechnungsingenieure bei der Analyse ihrer Ergebnisse bestmöglich unterstützen - egal ob lokal bei der VR-Visualisierung oder kooperativ mit weltweit vernetzten Partnern. Das Kernstück ist die COVISE Software. Mittelständischen Unternehmen bietet VISENSO mit CYKLOOP eine eigens auf ihre Anforderungen zugeschnittene VR-Komplettlösung zu erschwinglichen Preisen. Zu den Kunden von VISENSO zählen unter anderem DaimlerChrysler, Faurecia, Festo, Hyundai, Norsk Hydro, Porsche, Stihl und VA Tech sowie zahlreiche namhafte Forschungseinrichtungen wie das Fraunhofer IPT, ETH Zürich, KTH Stockholm, Leibniz Rechenzentrum München, u.a.

Mit seinen zahlreichen Funktionen und Schnittstellen legt COVISE den Grundstein für einen Einsatz der VR-Technologie über die gesamte Prozesskette. Die Lösung von VISENSO bietet Einsatzmöglichkeiten von Design, Berechnung, Konstruktion und Prototypenbau über Fertigungsplanung und Werkzeugherstellung bis hin zum Marketing. Ausgehend vom CAD-Modell kann der gesamte Produktentwicklungs- und Fertigungsprozess kollaborativ simuliert werden. Zusätzlich besteht die Möglichkeit zur kooperativen Visualisierung komplexer Berechnungsergebnisse (bspw. in Strömungs- und Strukturmechanik), d.h. CAE-Daten können zeitgleich, unternehmens- und standortübergreifend visualisiert und analysiert werden.