(openPR) Ipsen öffnet neue Wege fur die Wärmebehandlung

Von Dipl.-Ing. Rolf Sarres, Ipsen International GmbH und Dipl.-Ing. Christopher Boye, Ipsen International GmbH

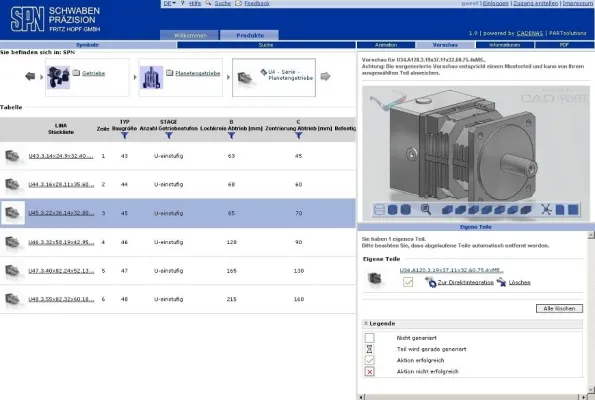

Im Auftrag von Mercedes-Benz entstand eine Ipsen-Spezialanlage fur die Wärmebehandlung von Getriebeteilen. Die dreibahnige Durchstoß-Anlage findet Platz auf vergleichsweise engem Raum und leistet dennoch ungewöhnlich viel – und dies auch noch auf besonders niedrigem Niveau, was den Energieverbrauch angeht.

Die neue Ipsen-Anlage fur die Wärmebehandlung von Getriebeteilen Tellerädern und Antriebskegelrädern zog im Herbst 2013 im Mercedes-Getriebewerk in Mettingen im Neckartal ein. Der Einzug war von erschwerten Bedingungen begleitet, denn es stand recht wenig Raum rund um den geplanten dreibahnigen Durchstoß Ofen zur Verfugung. Mittels hochintegrierter Zufuhrungsmechanik gelang es jedoch, alle fur den Wärmebehandlungsprozess notwendigen Anlagen und Komponenten sehr kompakt anzuordnen. Hoch- und Niedertemperaturöfen, Reinigungssysteme und Abschreckvorrichtungen sind dabei zu komplexen Einheiten verkettet und erlauben dennoch eine gute Flexibilität fur verschiedene Wärmebehandlungsarten der Werkstucke. Über halbautomatisch angetriebene Rollenbahnen zum Be- und Entladen erfolgt die Zufuhr der Werkstuckchargen zunächst manuell, bevor sie in den automatischen Transfer der Chargen Speicherförderung ubergehen. Bereits im Voroxidationsofen steigt die Chargentemperatur auf etwa 450°C. Eine Zwischen-Transporteinheit bringt die Chargen anschließend in die Eingangsschleuse des Hochtemperaturofens. Nach weiterem Vorschub in den Wärmebehandlungsraum des Ofens erfolgt in der dreibahnigen Aufheizzone zunächst die Erwärmung auf Kohlungstemperatur uber 900 Grad Celsius. Die nachfolgende dreibahnige Kohlungszone besorgt den eigentlichen Vorgang der Aufkohlung im Schutzgas, bei dem der Kohlenstoffgehalt fur die Randschicht der Werkstucke nach Bedarf präzise ausgesteuert werden kann. Die Vorteile liegen auf der Hand: Durch Dreibahn-Betrieb kann eine Vielzahl an Chargen auf engstem Raum den Wärmebehandlungsprozess durchlaufen, was fur den Kunden eine hohe Effektivität bei der Ausnutzung seiner Produktionsfläche bedeutet. Am Ende der Kohlungszone erfolgt der Transfer wiederum in eine einbahnige Härtezone. An deren Ende erfolgt entweder das Abschrecken, das uber ein Ölbad mit zwei gasdicht voneinander getrennten Kammern erfolgen kann. Oder die Charge durchläuft, mit Hilfe einer nachgeschalteten, vollautomatischen Presshärteanlage, den definierten Abschreckvorgang unter mechanischer Vorspannung in der Presse. Das sorgt fur das verzugsfreie Finish von großen Werkstucken wie Tellerrädern mit einem Durchmesser uber 30 Zentimetern und gewährleistet insgesamt eine gute Maßgenauigkeit. Abschließend lassen sich alle Werkstucke wiederum vollautomatisch fur die weiteren Verfahrensschritte weiterfuhren. In der folgenden Drei-Zonen Nachwaschmaschine erfahren alle Werkstucke eine effiziente Reinigung und werden anschliessend getrocknet. Im Interesse einer gezielten Nachbearbeitung besteht die Möglichkeit, einzelne Werkstucke – wahlweise auch bestimmte Sortimente der Charge - zum Richten aus- und wieder einzuschleusen, oder sie direkt noch einmal zum zweibahnigen Anlassofen zu transportieren. Über die Nachkuhlstrecke mit anschließender Nachspeicherstrecke gelangen die Chargen wieder zur Be- und Entladebahn am Anfang der Anlage.

>> Insgesamt besteht die komplette Ipsen – Anlage aus folgenden Einheiten Voroxidations-Ofen mit 450°C Arbeitstemperatur

-> Hochtemperatur-Wärmebehandlungsofen bis 950°C mit folgender Ausstattung:

– Eingangsschleuse

– dreibahniger Aufheizzone

– dreibahniger Kohlungszone

– einbahniger Härtezone

– gasdichten Zwischenturen

– Entnahmestation fur einzelne Presshärteteile

-> Ölbad mit zwei separaten Tauchbädern

-> Vollautomatische Heess-Presshärteanlage

-> 3-Zonen Nachwaschmaschine

-> Anlassofen

-> Diverse Transporteinheiten

>> Im Ofen fur die Wärmebehandlung herrscht permanenter Überdruck

Der hier vorgestellte Durchstoß-Ofen, der in allen wesentlichen Arbeitsbereichen uber drei Bahnen verfugt, ist der erste kontinuierliche Wärmebehandlungsofen aus dem Hause IPSEN, der mit dem neuen, patentierten „Lock-up“ – System ausgefuhrt ist. Dieses System zeichnet sich dadurch aus, dass sowohl die Eingangsschleuse als auch das Ölbad durch gasdichte Turen von dem Wärmebehandlungsraum des Durchstoß-Ofens getrennt sind. Mittels spezieller Gasfuhrungssysteme am Ofen entsteht durch dieses Prinzip erstmals die Möglichkeit, alle Chargen völlig ohne störende Beeinflussung der Ofenatmosphäre zu- und abfuhren zu können. Die Ofen-Atmosphäre schwankt dadurch weniger hinsichtlich der Temperatur und des Gehaltes an Kohlenstoff. Die Folge. Präzise, geradlinige Charakteristika, einfach zu uberwachen und definiert einzustellen. „Die Charge stimmt“, so sagen die Fachleute. Ein weiterer Vorteil: die Randoxidation an den Werkstucken bleibt minimal – schließlich handelt es sich hier vorwiegend um hochwertige Präzisions-Getriebeteile wie Tellerräder und Antriebskegelräder fur Getriebe und Achsen, die auf eine Betriebsdauer von mehreren Jahrzehnten ausgelegt sind. Ein weiterer Vorteil des Systems mit gasdichter Separation der Arbeitsräume im Ofen besteht im reduzierten Schutzgasverbrauch. Dieser Vorteil stellt sich dadurch ein, dass während Zu- oder Abfuhr der Charge der Druck in der Wärmebehandlungskammer nicht abfällt. Lediglich in den Schleusen muss Druck angepasst werden, bevor der weitere Transport der Chargen erfolgt.

>> Hohe Effizienz durch das „Ecofire-Preheat“ > Damit es den Werkstucken nicht kalt wird > Im Strömungsbild der Schutzgas-Atmosphäre sind alle gleich > Weniger ist Mehr