(openPR) Gewichtseinsparungen durch optimalen Einsatz und Kombination von Design, Werkstoffen und Herstellungsverfahren

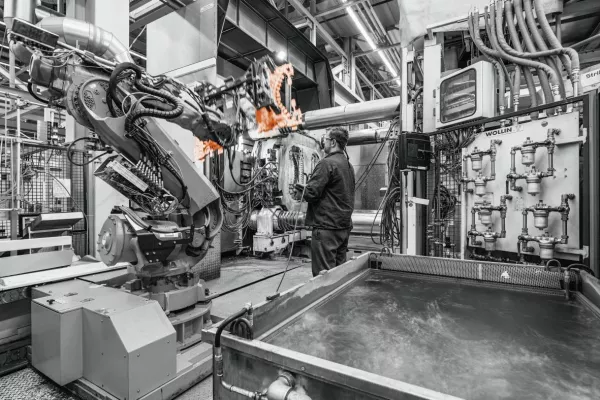

Von Klaus Decking, Leiter Marketing, Kommunikation & Services Business Development Neue Märkte, Georg Fischer Automotive, Schaffhausen Die Reduktion von Bauteil- und damit Fahrzeuggewicht ist unumstritten einer der Haupthebel zur Verringerung des Kraftstoffverbrauches und der damit angestrebten Verringerung des CO2-Ausstoßes. Aber nicht nur die Umweltbelastung des fahrenden Fahrzeuges, sondern auch die Herstellungsprozesse seiner Komponenten spielen bei der Verbesserung der Nachhaltigkeit eine wichtige Rolle. Guss nimmt hierbei aufgrund der beliebigen Wiederverwendbarkeit von recycelten Rohstoffen, wie Eisenschrotten und Sekundäraluminium, den hohen Freiheitsgraden bei der Bauteilgeometrie und den ressourcenschonenden Herstellungsverfahren eine fuhrende Position ein.

Bei der Entwicklung und Herstellung von leichten Gussbauteilen fuhrt aber nicht der Einsatz des leichtesten Werkstoffes, wie zum Beispiel Aluminium oder Magnesium, automatisch zu dem leichtesten und in Punkto Eigenschaften besten Bauteil. Es ist der gezielte Einsatz des richtigen Werkstoffes, kombiniert mit dem optimalen Design und dem darauf angepassten Herstellungsverfahren, das zum besten Ergebnis fuhrt. Die folgenden drei Beispiele veranschaulichen dabei nur im Auszug die möglichen Kombinationsformen: Gewichtseinsparungen im Fahrwerk haben neben dem oben genannten CO2- Effekt auch einen positiven Einfluss auf das Fahrverhalten. Dabei sind die Gussbauteile hoch beansprucht und als Sicherheitsteil eingestuft. Um die mit bionischem Design, also der Verwendung von aus der Natur abgeleiteten Formen und Mustern, maximal möglichen Gewichtseinsparungen zu erreichen, sind Werkstoffe mit verbesserten mechanischen Eigenschaften nötig. Ein Beispiel dafur ist der von Georg Fischer Automotive entwickelte Eisengusswerkstoff SiboDur. Hinzu kommt die Beherrschung des Herstellungsverfahrens von filigraneren und komplexeren Bauteilgeometrien. Durch die Kombination des Werkstoffes SiboDur mit bionischem Design und angepassten Herstellungsverfahren wurden fur Fahrwerksteile, wie Schwenklager und Radträger, Gewichtseinsparungen von uber 20 Prozent im Vergleich zu den konventionellen Gussteilen erzielt. Damit wurde fast das Niveau des leichteren Rohmaterials Aluminium erreicht (Bild 1). Magnesium ist das leichteste im Großserienprozess einsetzbare Metall. Allein durch seine spezifische Dichte kann im Vergleich zu Aluminium 30 Prozent Gewicht eingespart werden. Unter Berucksichtigung seiner besonderen Eigenschaften und bei Beherrschung des Druckgussprozesses sind aber Teilegeometrien in der Großserie möglich, die noch eine höhere Gewichtsreduktion zulassen. Im Antriebsbereich wurde durch den Einsatz dieses Rohstoffes bei gleicher Bauteilfunktion, insbesondere durch die in Magnesium möglichen Verfeinerungen und Wandstärkenreduzierungen, Gewichtseinsparungen von uber 45 Prozent gegenuber dem gleichen Bauteil in Aluminium erreicht Weiterhin beeinflussen die magnesiumspezifischen Eigenschaften auch einige Aufwandspositionen bei der Teileherstellung positiv: Es sind schnellere Herstellungszyklen und eine wesentlich höhere Lebensdauer der Formwerkzeuge möglich. Guss ermöglicht durch seine hohe geometrische Freiheit die Substitution von mehreren montierten und/oder gefugten Teilen durch ein einziges Bauteil. Eine Gusskomponente kann durch die Wahl des richtigen Werkstoffes, seine geometrische Gestaltung, steuerbare Faktoren im Herstellprozess sowie Nachbehandlungen nach dem Guss eine.

Vielzahl von unterschiedlichen Funktionen und Belastungen erfullen. Dabei zielt die Entwicklung auf eine maximale Funktionsintegration unter der Berucksichtigung der Herstellbarkeit in der Großserie. Erhöhte Funktionalität, verringerte Bauteilzahl und eine an die jeweilige im Teil herrschende Beanspruchung angepasste Geometrie fuhren zu erheblichen Gewichtseinsparungen. Im Karosseriebereich konnten beispielsweise durch ein Gussbauteil bis zu zwölf einzelne Blechteile ersetzt und dabei Gewichtsreduktionen von uber 40% erzielt werden. Funktionsintegration und Substitution sind nicht auf Karosseriebauteile beschränkt, sondern finden in jedem Gussbauteil Anwendung. Die aufgefuhrten Beispiele zeigen, dass die Auslegung von Bauteilen in Guss große Gewichtsreduktionen bei verbesserter Nachhaltigkeit ermöglicht. Dabei spielt ein zusammenhängendes und umfassendes Wissen uber Bauteilanforderungen, Werkstoffe sowie Möglichkeiten und Grenzen von Großseriengussverfahren eine entscheidende Rolle. Daraus ergibt sich auch, dass nicht immer der leichteste Werkstoff zu den besten Resultaten fuhrt, sondern die Kombination von allen Einflussparametern. Bei Berucksichtigung der aufgefuhrten Punkte ist Leichter im Guss leicht gemacht.