(openPR) Die Elektronik ist unbestritten ein Treiber automotiven Fortschritts. Doch ohne Mechanik kommt die Kraft nicht auf die Straße. Die geeignete Oberflächentechnik spielt dabei eine große Rolle und wird gern unterschätzt.

Was man mit Stahl unter Anwendung moderner Produktionssysteme alles machen kann, gibt das Preisgefüge des Rohstoffes nur unscharf wieder: Einfacher Stahl kostet, aufs Gewicht bezogen, etwa so viel wie halbwegs ordentliches Mineralwasser, also rund 50 Euro-Cent pro Kilogramm. „In diesem Fall sprechen die wir von einfachem Baustahl der Sorte St 37“, erklärt Ipsen-Chef Dr. Hendrik Grobler. In dieser Hackordnung moderner Stahl-Werkstoffe stellt diese Stahlsorte die unterste Kaste dar. Und das, obwohl ihre Festigkeit von knapp 400 N/mm² - genauso wie bei allen anderen Stählen auch – ausreicht, um mit einem bleifstift-dicken Stahlseil ein ausgewachsenes Auto nicht nur abzuschleppen, sondern sogar hochzuheben.

Am anderen Ende des Verwendungsspektrums liegt die zeitgenössische Getriebetechnik für Kraftfahrzeuge: Hier hat sich klar die Tendenz durchgesetzt, immer höhere Motordrehmomente über Getriebe mit immer mehr Gängen zu übertragen. Besonders beliebt sind die innovativen Doppel-Kupplungsgetriebe, denen nach derzeitigem Trend die Zukunft der Kraftübertragung in Europa gehört.

Die Auslegung der neuen Getriebetechnik verlangt heute schlechterdings die Umsetzung des Unmöglichen: Es müssen immer höhere Lasten über immer kleinere Zahnräder fließen – bei noch längerer Haltbarkeit.

Es Stahl der Güte St 37/S235 ist dafür mangels geeigneter Härtbarkeit nicht gerade prädestiniert. Man kann ihn allerdings mittels technischen Tricks für eine Spezialanwendung nutzbar machen.

Hochlegierte Stahlsorten sind in der Summe ihrer Eigenschaften wesentlich vielseitiger einsetzbar, z. B. Edelstähle, die natürlich nicht nur fester und härter ausfallen, sondern auch erheblich teurer.

Je nach den geforderten Eigenschaften sind Legierungs-Bestandteile wie Chrom, Nickel, Molybdän, Mangan und Titan üblich – freilich nicht mehr zu Preisen wie für Mineralwasser, sondern eher auf dem Niveau von Juweliersware. Wer den Umgang mit einem so hochlegierten Werkzeugstahl zum Preis von rund 10 bis 20 Euro pro Kilogramm (Stand Sommer 2010) vermeiden möchte, muss sich um die Kunst der Kohlenstoffanreicherung kümmern und damit tief in die Trickkiste der Wärmebehandlung von Stählen greifen.

Wegen ihrer Fähigkeit zur Härtung im Einsatzofen werden alle geeigneten Stahlsorten als Einsatzstahl bezeichnet. Hierzu gehören die unlegierten und niedriglegierten Stähle bis zu einem maximalen Kohlenstoffgehalt von 0,20 Prozent. Da einfacher Stahl eigentlich zu wenig Kohlenstoff aufweist, um beim so genannten martensitischen Härten nennenswerte Festigkeitssteigerungen zu erzeugen, werden diese Sorten in eine kohlenstoffhaltige Atmosphäre „eingesetzt“ (daher der Name Einsatzhärten) und bei Temperaturen zwischen 880°C und 1050°C geglüht.

Kohlenstoff wird dazu häufig in einem gasförmigen Aggregatzustand zugesetzt. In der Regel besteht diese sogenannte Ofenatmosphäre aus Erdgas, Kohlenmonoxid, Stickstoff und Wasserstoff. Bei hohen Temperaturen gelangt der Kohlenstoff aus der Ofenatmosphäre in die Oberfläche des Stahls und diffundiert in die Randschicht – und zwar um 0,1 bis 0,3 Millimeter je Stunde. Die Schichtdicke des Werkstücks ist damit direkt abhängig von der Temperatur, der Verweildauer im Ofen und von ein paar zusätzlichen Kniffen bei Geschwindigkeit und Gleichmäßigkeit der Abkühlung.

Bei erfolgreichem Prozessmanagement erhöht sich der Kohlenstoffanteil der Randschicht auf etwa 0,8 Prozent, wobei die Härtung naturgemäß an der Oberfläche des Bauteils effektiver ist als im Inneren.

Im Ergebnis entsteht ein Bauteil, das im Inneren eine hohe Zähigkeit und auf der Oberfläche ausgeprägte Härte und somit eine hohe Widerstandsfähigkeit gegen Verschleiß aufweist. Wenn es jetzt noch gelingt, die segensreiche Wirkung von Stickstoff beim Härtungsvorgang in der gleichen Weise günstig auszunutzen, dann ist der Weg zum perfekt haltbaren Zahnrad schon beinahe erfolgreich beschritten: Es soll außen annähernd diamanthart ausfallen, innen dagegen möglichst zäh und fest. Ipsen hat dazu das sogenannte SolNit-Verfahren patentiert und kann bei der präzisen Anwendung unterstützend eingreifen. „Unser Ofen“, schwärmt der Ipsen-Chef, „verwandelt einfachen Stahl in technisches Gold.“

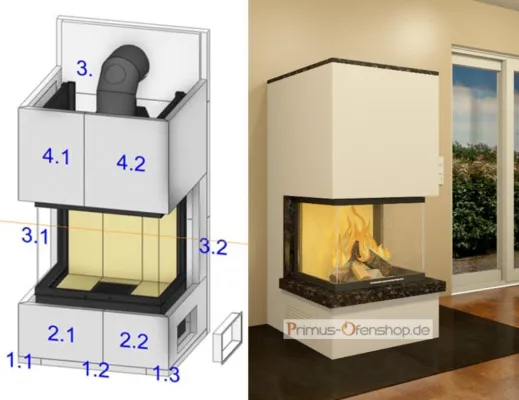

Der Spezialist fürs Härten hat die Ofentechnik auf solche Prozeduren geradezu zugeschnitten. Abgesehen vom einfachen Schachtofen – bei Ipsen nicht im Programm –, welcher in der Regel aus einem geheizten Loch im Boden besteht, wird die gesamte Bandbreite der Ofentechnik abgedeckt. Besonders interessant sind für die moderne Wärmebehandlung die Öfen für Vakuumbehandlungen, die es erlauben, im Bereich der besonders hochwertigen Werkstücke mit besonders anspruchsvollen Eigenschaften ein enormes Spektrum von halb- oder vollautomatisch ausgesteuerten Wärmebehandlungsprogrammen auszuführen.

Typisch für die erfolgreich ausgeführte Vakuumtechnik ist die hochwertige Finish-Oberfläche der Werkstücke, die bei geeignetem Verfahren unter Ausschluss von Sauerstoff fast frei von Oxidation und Zunder ausfällt.

Ein so hergestelltes Zahnrad kommt praktisch einsatzbereit aus dem Ofen und bekommt als Finish für die Funktionsoberfläche nur noch einen knappen Schliff verpasst. Verzunderte Teile dagegen müssten umfangreich nachgeschliffen werden – wobei just jener Bereich der Oberfläche mit den besten Härteeigenschaften wieder verloren ginge.

Dass von Ipsen gehärtete Oberflächen sehr haltbar sind, hat die Branche längst registriert. Auch Getriebehersteller ZF ist einer der Kunden, die sich gern bei diesem Unternehmen bedienen. Es mag seinen Anteil daran haben, dass ZF in diesem Jahr mit dem „PACE Award“ für das neue Acht-Gang-Automatgetriebe von ausgezeichnet wurde.

Man muss sich das auf der Zunge zergehen lassen: Nordamerikas führende Fachzeitschrift für das Automobil-Gewerbe verleiht mitten im Land der 350 Millionen Automatik-Getriebe den Preis für die beste technische Entwicklung an einen Europäischen Hersteller – und an die Tatsache, dass dessen Getriebe für eine Verbrauchs-Ersparnis von 14 Prozent stehen.